-

ProductenProducten

Jungheinrich - leverancier van intralogistieke oplossingen

-

Heftrucks

Heftrucks

Producten

-

Magazijnstellingen

Magazijnstellingen

Producten

- Gebruikte heftrucks

- Heftruck huren

- Heftruck leasen

-

Accu’s & laders

Accu’s & laders

Producten

-

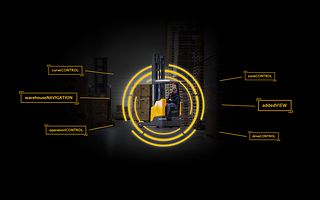

Assistentiesystemen

Producten

- Industriële IT

-

Heftrucks

-

Automatisering & systemenAutomatisering & systemen

Jungheinrich - leverancier van intralogistieke oplossingen

-

Magazijnoptimalisatie en consultancy

Automatisering & systemen

-

Mobiele robots

Mobiele robots

Automatisering & systemen

- Automatisch pallet magazijn

-

Automatisch miniload magazijn

Automatisch miniload magazijn

Automatisering & systemen

-

Jungheinrich PowerCube

Automatisering & systemen

-

Opslagsystemen

- Digitale producten & software oplossingen

-

Referenties

Automatisering & systemen

-

Whitepapers

Whitepapers

Automatisering & systemen

-

Magazijnoptimalisatie en consultancy

-

DienstenDiensten

Jungheinrich - leverancier van intralogistieke oplossingen

-

Over onsOver ons

Jungheinrich - leverancier van intralogistieke oplossingen

-

Referenties

Referenties

Over ons

-

Industrie

-

E-commerce

-

Logistiek

Logistiek

Referenties

- Levensmiddelen en dranken

- Detail- en groothandel

-

Chemie

- Productie

-

Agrarisch

-

Reviews

Reviews

Referenties

- Eerste ervaringen met nieuwe ETV 314i

- Nieuwe ETV 214i reachtruck aan de tand gevoeld

- Nieuwe meeloop stapelaar EJC 1i getest

- EFG BA 113 en EFG BC 325k / 330 getest

- De nieuwe EFG 4-serie is getest

- Logistics Inside test EFG BB 216k

- Getest: reachtrucks met LoweringPRO

- ERE 225i en ERD 220i dubbeltest

- ERC 216zi praktijktest

- Elektrische heftruck EFG 216k opnieuw getest

-

Industrie

-

Werken bij Jungheinrich

Over ons

-

Innovatie & ambitie

Innovatie & ambitie

Over ons

-

Onze geschiedenis

Over ons

- Nieuws

-

Beurzen & evenementen

Over ons

-

Kwaliteitsmanagement & Code of Conduct

Over ons

- Contact

-

Referenties

-

KennisbankKennisbank

Jungheinrich - leverancier van intralogistieke oplossingen

-

Heftrucks

Heftrucks

Kennisbank

-

Hoe stel ik een truck samen?

Hoe stel ik een truck samen?

Heftrucks

- Voldoe aan geluidsnorm met Jungheinrich silentDRIVE

- Breng de doorrijhoogtes goed in kaart

- Prijzen heftruck

- Lithium-ion vs. loodzuur

- Heftruck masten

- Soorten aanbouwapparatuur

- Bedieningsconcept heftruck

- Toegangscontrole met EasyAccess

- Welke aandrijving: diesel heftrucks

- Heftruck cabine

- Heftruckband

- Heftruck met databox zorgt voor nieuwe inzichten

-

Wanneer gebruik je welke truck?

Wanneer gebruik je welke truck?

Heftrucks

- Gebruikstips voor een heftruck

- Instructievideo's

-

Hoe stel ik een truck samen?

-

Magazijnen

Magazijnen

Kennisbank

- Hoe kiest u de juiste magazijnstellingen?

- Alle soorten pallets

- Magazijnstellingen keuzehulp

- 10 tips voor het (her) inrichten van uw magazijn

- Werk- en paktafels praktisch inrichten

- Met deze aanpak lopen orderpickers een stuk sneller

- Efficiënter orderpicken met deze 3 loopstrategieën

- Een magazijn herinrichten terwijl u werkt? Het kan!

- Het voordeel van de projectcoördinator

- Goed voorraadbeheer is essentieel

-

Magazijn automatisering

Magazijn automatisering

Kennisbank

-

Wet- & Regelgeving

Wet- & Regelgeving

Kennisbank

-

Heftrucks

Heftrucks

Wet- & Regelgeving

- Wettelijke registratie- en kentekenplicht voor heftrucks

- Informatieplicht energiebesparing

- Dragen veiligheidsgordel verplicht?

- Heftruckverzekering

- Verbranders in halfopen en gesloten ruimtes

- MIA en Vamil subsidies voor heftruck

- T-rijbewijs verplicht?

- Heeft u de verlichting van uw heftruck al op orde?

- Magazijnen, opslag & transport

-

Heftrucks

-

Heftruck onderhoud

Heftruck onderhoud

Kennisbank

-

Veiligheid

Veiligheid

Kennisbank

-

Veilig werken met intern transport

Veilig werken met intern transport

Veiligheid

- Intern transportvloot schoon en veilig houden

- Veilig werken met gevaarlijke stoffen

- Wat te doen bij een accu brand?

- Veilig werken met de elektrische palletwagen

- zoneCONTROL verhoogt veiligheid en efficiency

- 10 Tips voor het veilig werken met heftrucks

- Heftruck vorken controleren

- Het voordeel van een lastdiagram op de heftruck

- Heftruck snelheid

- Het magazijn veilig inrichten

-

Veilig werken met intern transport

- Begrippenlijsten

-

Heftrucks

-

ShopShop

Jungheinrich - leverancier van intralogistieke oplossingen

-

Hand palletwagens

Shop

-

Elektrische palletwagens

Shop

-

Stapelaars

Shop

-

Magazijnstellingen

Shop

-

Stofzuigers & veegmachines

Shop

-

Tafelwagens

Shop

-

Aanrijdbeveiliging

Shop

-

Hand palletwagens